Siemens, el gigante tecnológico global, gestiona una de las cadenas de suministro más complejas del mundo. Para ellos, la eficiencia no es una opción, es una necesidad. Su dirección se enfrentaba a un desafío colosal: el proceso «Purchase-to-Pay» (desde el pedido hasta el pago) era una «caja negra» a escala global.

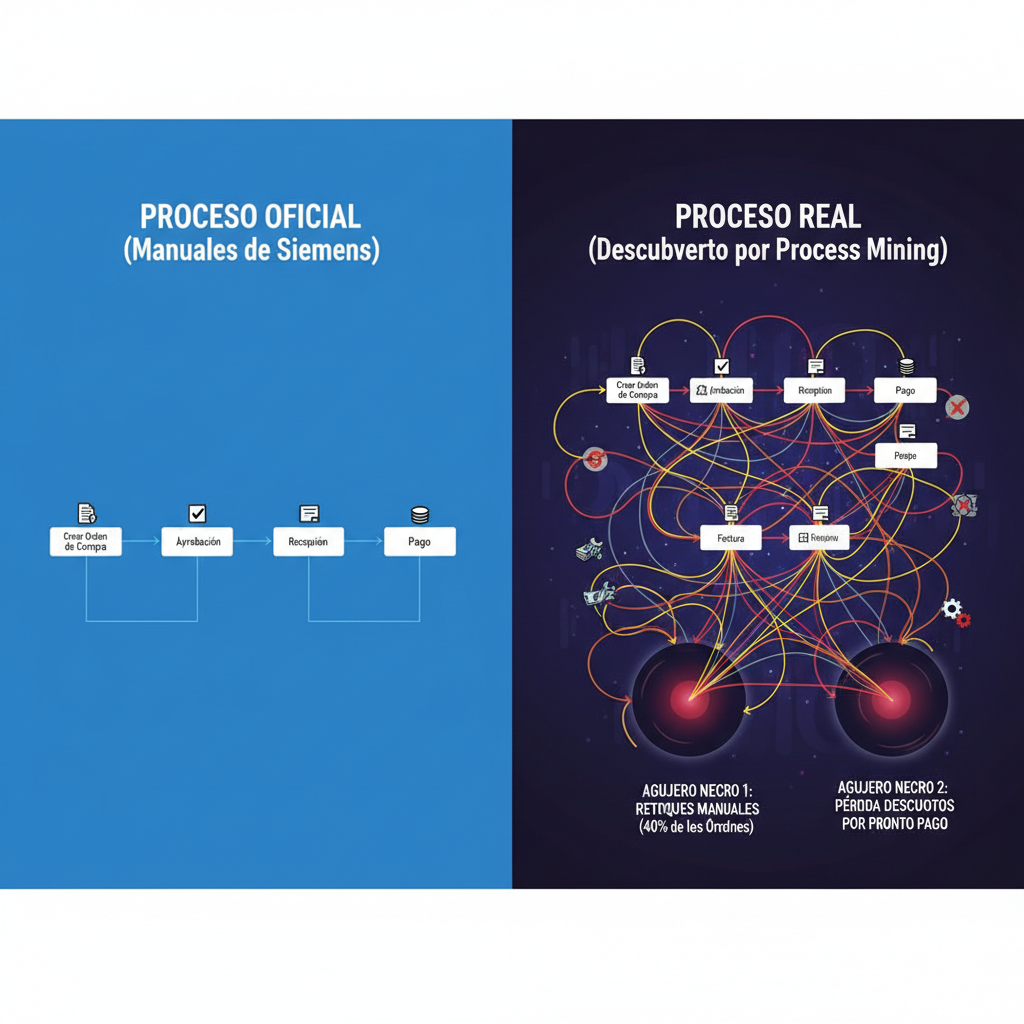

El proceso «oficial» en sus manuales era claro y lineal: Crear Orden de Compra → Aprobación → Recepción → Factura → Pago.

Sin embargo, al aplicar Process Mining sobre los datos de sus sistemas SAP, Siemens descubrió una realidad operativa mucho más compleja y costosa. La IA no dibujó un proceso de 5 pasos, sino un sistema con «agujeros negros» que consumían millones de euros en ineficiencias.

El Caso Siemens: Anatomía de la Ineficiencia a Gran Escala

Aquí vemos una representación de cómo un proceso aparentemente simple puede volverse enrevesado en la realidad.

Agujero Negro 1: El Coste Oculto de los Retoques Manuales (La Muda del «Sobreproceso»)

- El Detalle (La Cifra Real): La IA reveló una cifra impactante: el 40% de todas las órdenes de compra eran modificadas manualmente después de haber sido creadas. Siemens calculó que cada «toque» manual tenía un coste de proceso interno de entre 8 y 12 euros.

- El Impacto Oculto: Multiplicado por millones de pedidos, esta ineficiencia representaba un coste oculto de decenas de millones de euros al año.

- La Causa Raíz: El Process Mining identificó que los datos maestros de los proveedores (plazos, precios) no estaban actualizados, forzando a los compradores a corregirlos manualmente en cada pedido.

Agujero Negro 2: Fugas de Millones en Descuentos por Pronto Pago (La Muda de la «Espera»)

- El Detalle (La Cifra Real): Siemens estaba perdiendo sistemáticamente descuentos por pronto pago. La IA identificó que el principal cuello de botella era el tiempo que transcurría entre la recepción de la mercancía y su confirmación digital en el sistema SAP.

- El Impacto Estratégico: Esta «espera» de la confirmación retrasaba el inicio del contador para el pago, perdiendo la ventana del descuento. Se trataba de una fuga de capital directa de millones de euros que antes simplemente se evaporaban.

De la Radiografía a la Cirugía: Decisiones Impulsadas por Datos Reales

Gracias a este «mapa de la verdad», Siemens pudo actuar con precisión quirúrgica:

- Contra el Retrabajo: Se lanzó una iniciativa global para limpiar y centralizar los datos maestros de proveedores y se automatizó la creación de órdenes de compra recurrentes. Objetivo: pasar de un 40% de «retoques» a menos del 10%.

- Contra la «Espera»: Implementaron un sistema de alertas proactivas. Si una confirmación de mercancía no se realiza en 24h y hay un descuento en riesgo, el responsable recibe una notificación automática.

No es Cuestión de Tamaño, sino de Complejidad: Process Mining en las PYMES

Es un error pensar que esta tecnología solo es para multinacionales. Para una PYME, el impacto relativo de eliminar ineficiencias es a menudo mucho mayor. Una ineficiencia de 50.000€ puede ser la diferencia entre beneficios o pérdidas.

| Atributo | Gigante Corporativo (Siemens) | PYME Ágil |

| Ventaja Clave | Capacidad de inversión a escala | Agilidad para implementar cambios |

| Impacto | Millones de euros en grandes volúmenes | Supervivencia y capacidad de crecimiento |

| Implementación | Proyectos de meses o trimestres | Rediseño de procesos en semanas |

Exportar a Hojas de cálculo

La tecnología de Process Mining se ha democratizado. Es un servicio accesible que funciona como unos «rayos X» para cualquier empresa.

Análisis de un Distribuidor Industrial en Crecimiento (PYME)

Imaginemos una PYME de 70 empleados frustrada: «Vendemos más que nunca, pero los clientes se quejan de retrasos, el almacén es un caos y mi equipo está quemado».

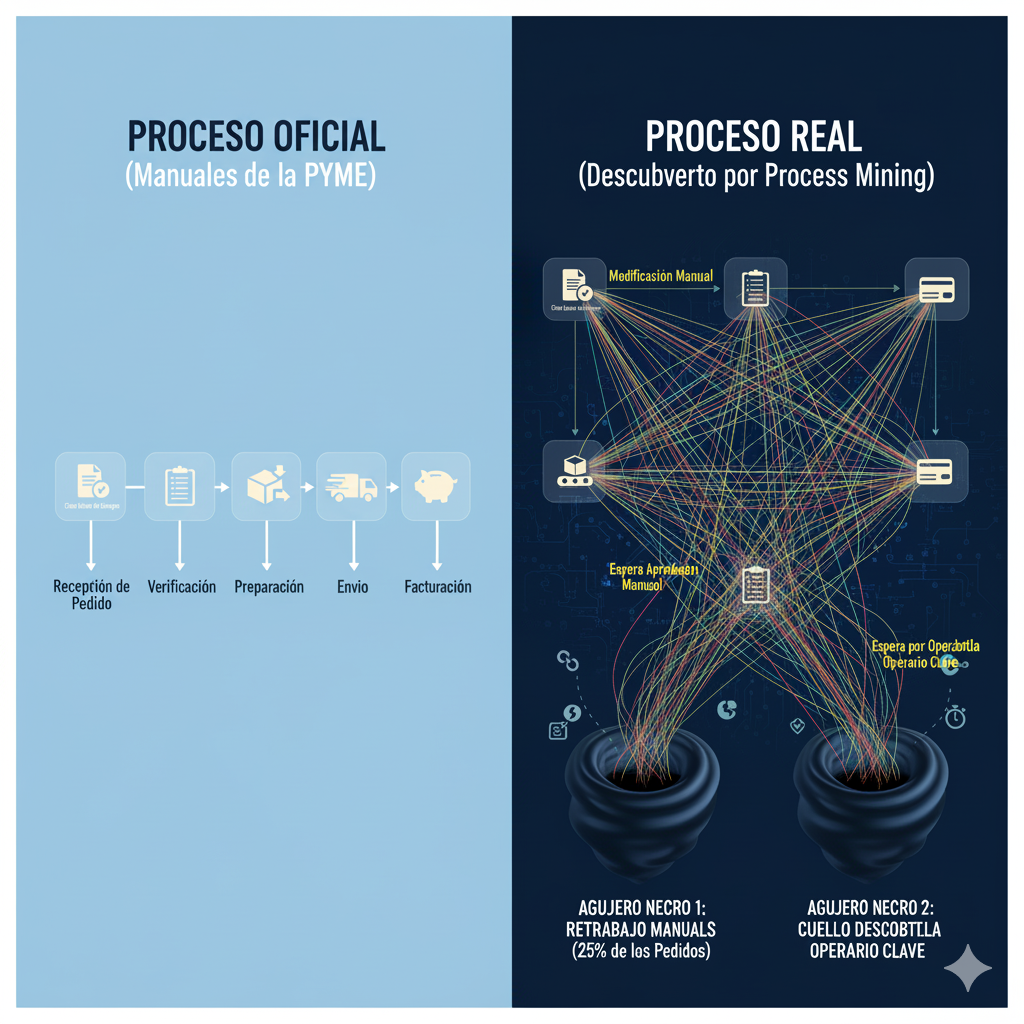

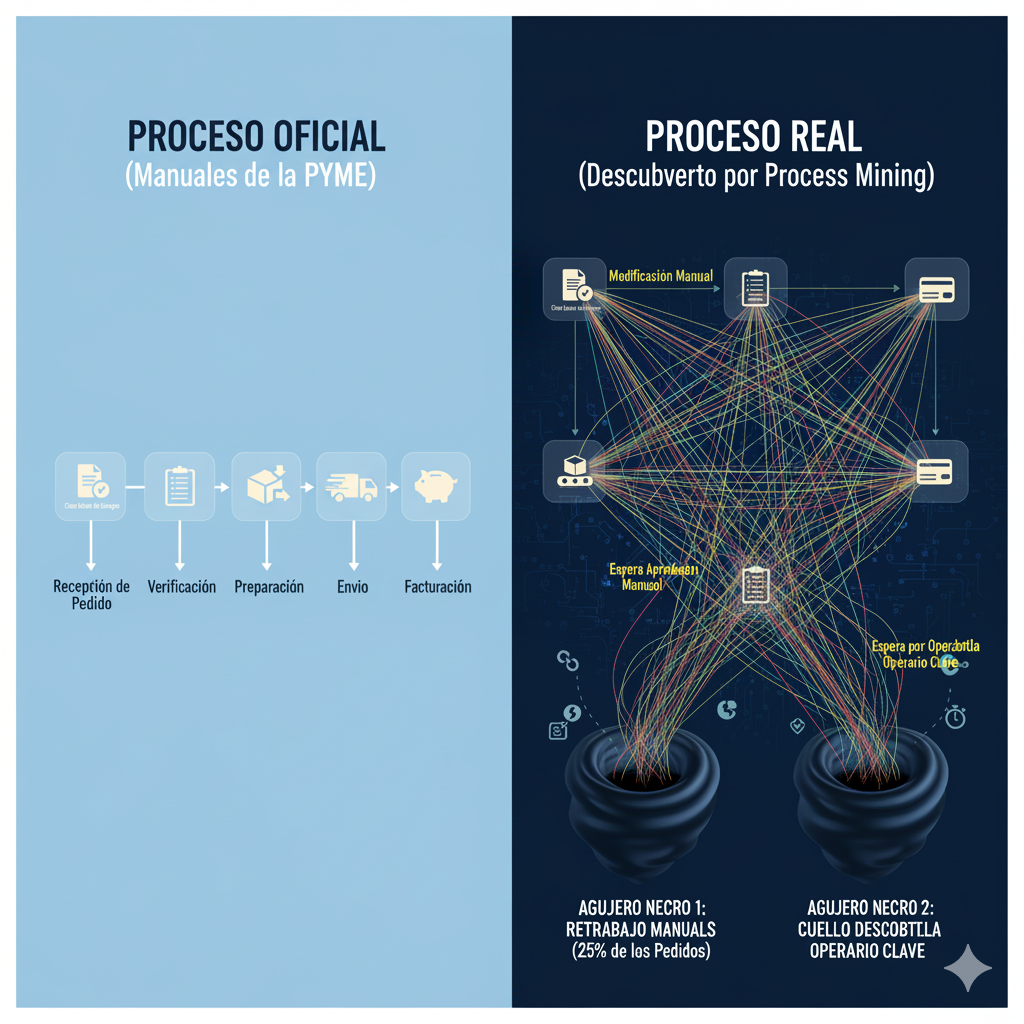

Proceso Oficial «Pedido a Cobro»: Recepción de Pedido → Verificación → Preparación → Envío → Facturación.

Proceso Real (Descubierto con Process Mining): Recepción → Modificación Manual → Verificación → Espera Aprobación → Preparación → Espera por Operario Clave → Envío → Facturación con Retraso.

Aquí, el contraste entre el proceso ideal y la realidad es evidente.

Agujero Negro 1: El Retrabajo por «Información Tribal» (La Muda del «Defecto»)

- La Realidad de la PYME: El 25% de los pedidos sufren modificaciones manuales porque la información clave (códigos, descuentos especiales) está «en la cabeza» de los comerciales antiguos, no en el sistema.

- El Impacto Oculto: Esto genera más de 1.000 horas de trabajo al año (el equivalente a medio sueldo) dedicadas únicamente a solucionar errores de comunicación interna.

Agujero Negro 2: El Cuello de Botella Personal (La Muda de la «Espera»)

- La Realidad de la PYME: Los pedidos con un pre-ensamblaje específico tardan 3 días más porque solo un operario veterano sabe cómo hacerlo. Si él no está, los pedidos «esperan».

- El Impacto Estratégico: Esta dependencia crea un riesgo operativo enorme y es una pésima utilización del talento del experto, que podría dedicarse a tareas de mayor valor.

De la Radiografía a la Cirugía Ágil: Decisiones en la PYME

Gracias al diagnóstico, las acciones son rápidas y concretas:

- Contra el Retrabajo: Se invierte una semana en estandarizar la información de los clientes clave en el ERP. Los errores se reducen en un 90% en un mes.

- Contra el Cuello de Botella: Se realiza formación cruzada a otros tres operarios y se crea una instrucción de trabajo visual. El tiempo de espera se elimina por completo.

Para una PYME, el Process Mining no es un proyecto tecnológico millonario. Es la herramienta que le permite entender la causa raíz de su caos, tomar decisiones basadas en hechos y desbloquear su crecimiento, sentando las bases de una verdadera transformación Lean 4.0.